پودر شب تاب، روحی تابان در کالبد شیشه ای

شاید این جمله کمی عجیب باشد که بگوییم قدمت شیشه به زمان سرد شدن پوسته گداخته زمین بر میگردد. ولی در واقع حقیقتی انکار ناپذیر است زیرا روشی که امروزه برای ساخت شیشه در کارخانجات به کار گرفته می شود میلیون ها سال پیش در پوسته زمین و در بستر آتشفشان ها توسط صنعتگر طبیعت استفاده میشد. انسانهای اولیه سنگهای شیشه ای در دامنه کوه ها را جمع آوری کرده و از قسمت تیز آنها به عنوان آلت جنگ و شکار استفاده میکردند. ولی قدمت اولین شیشه هایی که توسط بشر ساخته شده به حدود 3000 سال قبل از میلاد مسیح بر میگردد. گلدان ها و الواح شیشه ای بدست آمده در حفاری های های بین النهرین و مصر گواه بر همین مسئله است که بشر از دیرباز با فن شیشه گری آشنا بوده است. همچنین اولین شیشه ایرانی به شکل مهرههایی به اواخر عصر مفرغ (1600 سال پیش از میلاد) میرسد و در کاوش های تپه دین خواه در آذربایجان کشف شد. صنعت شیشه گری با گذر زمان دچار تحولات وسیعی شده که امروزه ردپای این عنصر را می توان در بسیاری از جنبه های زندگی نظیر ظروف، شیشه سکوریت و در شیشه های ضد گلوله مشاهده کرد. ولی برای اینکه بفهمیم چه را بطهای میان پودرهای شب تاب و صنعت شیشه وجود دارد باید با نحوه ساخت شیشه آشنا شویم.

کاسه شیشهای مربوط به دوره ساسانیان. در دوره ساسانیان صنعت شیشه گری در ایران به پیشرفت عظیمی رسیده بود به طوری که ظروف ایرانی در کشور های خاور دور مانند چین و ژاپن بسیار محبوب بود.

شیشه چیست ؟

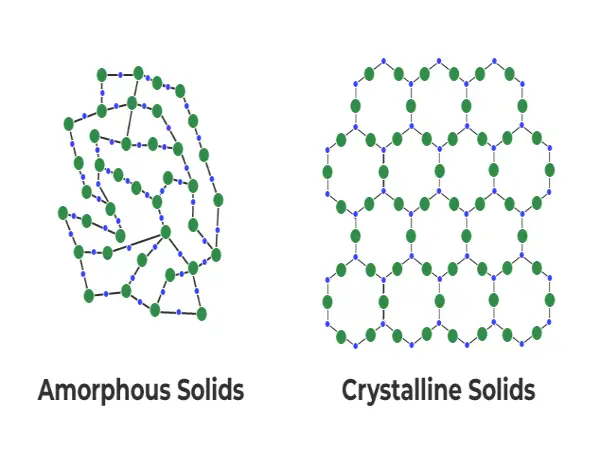

شیشه (Glass) یک جامد غیر بلوری یا آمورف است که قابلیت رفتار انتقالی از یک جامد سخت و شکننده به یک ماده مذاب خمیری شکل و برعکس داشته باشد. شیشهها معمولا با خنک کاری ناگهانی شکل مذاب آن ساخته میشوند. معروفترین و قدیمیترین شیشه شناخته شده ((شیشه سیلیکاتی)) میباشد که از ((سیلیکا)) ماده پایه ای ماسه تشکیل شده است. شیشهها معمولا شکننده و در برابر نور شفافاند. شیشه ماده ای با ضریب سختی 8 در مقیاس موس است و میتواند بر روی هرماده ای غیر از الماس خراش ایجاد کند. شیشهها همچنین در برابر خوردگی و مواد شیمیایی مقاوم بوده ( شیشهها در مقابل تمامی اسیدها به غیر از اسید هیدروفلوریک مقاوم هستند) به همین دلیل یکی از گزینههای مناسب برای نگهداری مواد شیمیایی و خوراکیها هستند. شیشهها کاربرد بسیار زیادی دارند از شیشه عینکی که بر چشم میزنیم گرفته تا پنجرههای ساختمان های اطرافمان. روش ساخت هر کدام از آنها متفاوت بوده ولی از یک سری اصول کلی پیروی میکنند. در این مقاله قصد داریم نحوه تولید ظروف شیشهای و کاربرد پودرهای شب تاب را در این ظروف را بیان کنیم.سرامیک ها در واقع طیف وسیعی از ترکیبات فلزی و غیر فلزی هستند ( اغلب به شکل اکسید، کاربید و نیترید) و در فرم های بسیار متنوعی وجود دارند. بیشتر سرامیک ها ساختار بلوری دارند. فقدان الکترون آزاد در سرامیک ها باعث شده است که آن ها رسانای الکتریکی ضعیفی باشند. به دلیل استحکام پیوند های اولیه، بیشتر سرامیک ها دارای دمای ذوب بالا، سفتی بالا و استحکام فشاری بالا هستند.

یک کاسه شیشهای با حاشیه آب طلا . از قدیم تا امروز شیشه یک عنصر پر کاربرد در تولید ظروف بوده است.

امروزه با پیشرفت تکنولوژی صنعتگران موفق به تولید انواع شیشههای چندلایه، سکوریت و لمینت شدهاند که در صنعت ساختمان بسیار پرکاربرد میباشند.

شمایی از یک ساختار کریستالی (سمت راست) و یک ساختار آمورف (سمت چپ). یک شیشه هرچه قدر به ساختار کریستالی نزدیک تر باشد کدر تر دیده میشود

شیشه¬ ها چگونه ساخته می¬شوند

1) انتخاب مواد اولیه :

مواد خام طبیعی که برای ساخت ظروف شیشهای استفاده میشوند شامل سیلیس، سودا، آهک و … هستند. هرکدام از این مواد عملکرد های مختلفی در فرآیند ساخت شیشه دارند. سیلیس که اصلی ترین ماده در ساخت شیشه محسوب میشود یک ماده ارزان قیمت در صنعت است که در واقع همان شن و ماسه است. سودا (سدیم هیدروکسید) برای پایین آوردن نقطه ذوب سیلیس استفاده میشود. همچنین آهک به سخت تر شدن، با دوام شدن و همچنین براق شدن شیشه ها کمک میکنند. کولت ها (Cullet) که در واقع همان شیشه های ظروف شکسته در فرآیند تولید ظروف هستند، یک ماده اصلی در تولید شیشه به حساب میآیند که در فرآیند ذوب باعث یکنواختی و انسجام مواد اولیه شیشه می شوند.

2) مخلوط کردن مواد اولیه :

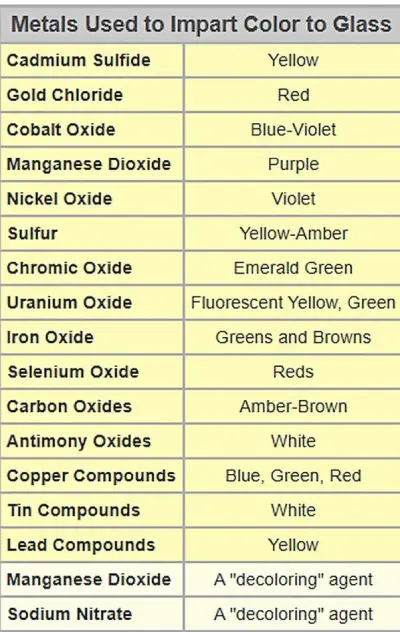

اکنون مواد اولیه به طور جدا از هم آماده ورود به دستگاه آسیاب میشوند. مواد اولیه، کولتها و همچنین رنگ برها (Decolorizers) و رنگ دهنده ها (Colorizers) قبل از مخلوط شدن با یکدیگر باید کاملا با هم آسیاب شوند. مواد اولیه ای که در ساخت شیشه استفاده میشوند ممکن است ناخالصی هایی مانند اکسید آهن داشته باشند و وجود این ناخالصی ها باعث تغییر رنگ ( وجود رنگ سبز در ته ظرف های شیشه ای به دلیل حضور همین ناخالصی ها میباشد.) در شیشه میشوند که البته با افزودن اکسید منگنز این مشکل حل میشود. پودر های شب تاب در این مرحله با مخلوط شدن در مواد اولیه وارد صنعت شیشه میشوند. این پودر ها به دلیل اینکه میتوانند دماهای بالا را تحمل کنند ( به اصطلاح نمیسوزند) می توانند به همراه دیگر رنگ دهنده ها وارد کوره شوند. مرحله بعدی این است که مواد اولیه به خوبی با یکدیگر در مخلوط کن ترکیب شوند. این مخلوط همگن بچ یا فریت (Batch or Frit) نام دارد. اکنون این مخلوط همگن در سیلو های عمودی نگه داشته میشوند تا وارد کوره شوند.

رنگ های شیشه از وجود مواد معدنی و اکسید ها و سولفید های فلز در آن ها ناشی میشود. همانطور که مشاهده می کنید اکسید منگنز به عنوان یک رنگبر اصلی به شمار می آید.

سیلیس، سدیم هیدروکسید، آهک و کولت از مهم ترین مواد اولیه ساخت شیشه به حساب میآیند. خوشبختانه این مواد در کشور ایران به وفور یافت میشوند.

3) ذوب در کوره :

مخلوط یا همان بچ آماده شده در مرحله قبل وارد کوره شده و تا دمای 1748 درجه سلسیوس گرم شده و به ذوب شدن ادامه میدهد. مواد وارد شده به کوره در حدود یک روز به ظروف شیشه ای تبدیل میشوند. شیشه مذاب از طریق یک سری کانال که به پیشانی (Fore hearths) معروف هستند توزیع شده و به دستگاه فرمینگ تحویل داده میشوند. در انتهای پیشانی ها جریان شیشه که حالا به حالت خمیری شکل در آمده است به قطعاتی بریده میشوند که به شدت از لحاظ دمایی و وزنی کنترل میشوند.

نمایی از یک خط لعاب کاری در کارخانه سرامیک سازی. لعاب یک کاشی در واقع ترکیبی از چندین ماده نظیر سیلیس، اکسید روی، کائولن و … است.

4) شکل گیری:

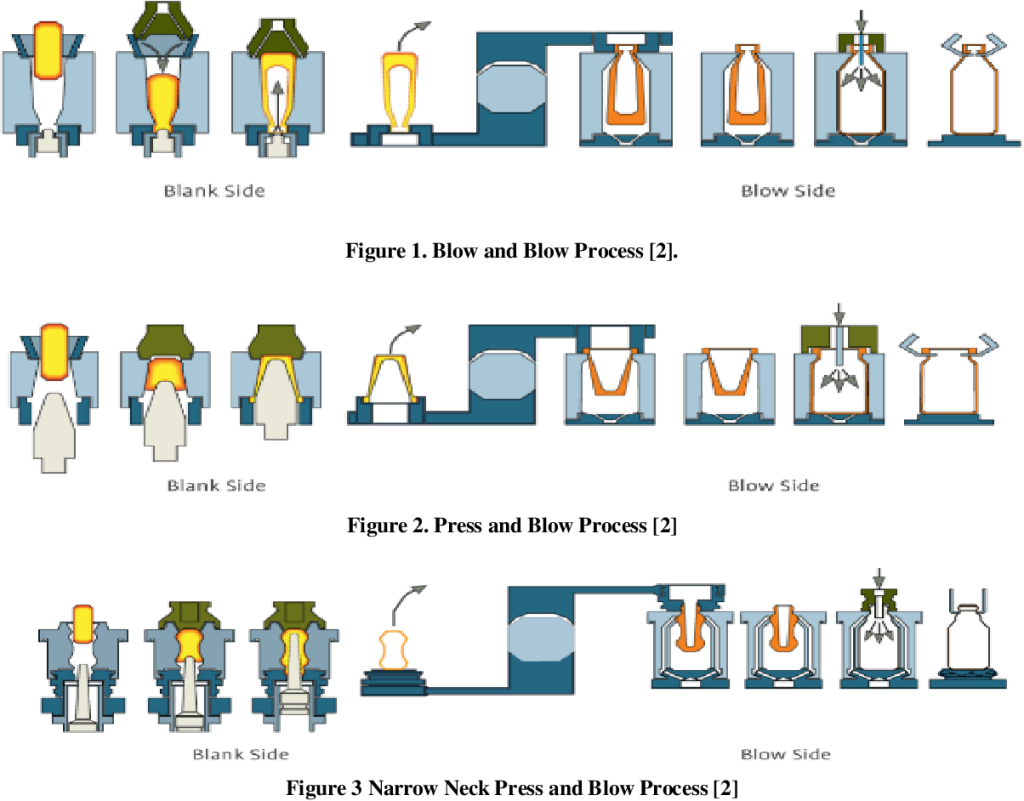

بعد از ذوب در کوره، شیشه که اکنون به حالت خمیری شکل درآمده است آماده فرم گرفتن هست. از آنجا که شیشه ها در اشکال مختلفی ساخته می شوند در این مقاله قصد داریم به نحوه شکل دهی بطری های شیشه ای بپردازیم. شکل دهی بطری های شیشهای به دو روش انجام میشود:

1) دمیدن B&B (Blow and Blow)

2) پرس گردن باریک NNPB (Narrow Neck Press and Blow)

هر دو روش شامل برش جریانی از شیشه مذاب توسط یک تیغه برش در دمای حدود 1200 درجه سلسیوس برای تشکیل یک استوانه شیشهای سفت وسخت است که به آن به اصطلاح گوب (Gob) میگویند. توجه داشته باشید که هر گوب دارای وزن از پیش تعیین شده برای ساخت یک بطری شیشهای است. هر دو فرآیند با سقوط گوب توسط گرانش شروع میشوند و از طریق لولهها به داخل قالب های خالی هدایت میشوند. دو نیمه از قالبها بسته میشوند و سپس توسط بافل از بالا مهر و موم میشوند. با این حال در فرآیند دمیدن به داخل قالب دمیده میشود ولی در فرآیند پرس شیشه با فشار در داخل قالب شکل میگیرد.

در این تصویر فرم دهی شیشه را در سه روش بیان میکند. در روش اول که همان روش دمیدن (B&B) است شیشه فقط با تزریق هوا شکل میگیرد. روش سوم که روش پرس گردن باریک (NNPB) است در ابتدا میله ای در داخل گوب فرو میرود و پس از شکل دهی اولیه در یک قالب دیگر با دمیدن هوا به شکل نهایی میرسد. روش دوم در واقع ترکیبی از روش اول و سوم است.

تصویری از شکل دهی یک بطری شیشه ای در یک قالب. همانطور که مشاهده میکنید شیشه ها وقتی هنوز در حالت خمیری شکل قراردارند در یک قالب قرار گرفته و با دمیدن به شکل نهایی در می آیند.

5) : آنیلینگ (Annealing) و پوشش نهایی

برای اطمینان از استحکام یک ظرف شیشه ای تازه از قالب درآمده باید آن را تحت عملیات حرارتی قرار داده و در یک کوره که به “لهر آنیلینگ” (Annealing Lehr) معروف است، تحت خنک سازی کنترل شده و یکنواخت قرار میگیرد. این فرآیند می تواند از 30 دقیقه تا دو ساعت طول بکشد. اگر خنک کننده ناهموار باشد، باعث ضعیف شدن شیشه میشود. یک کوره آنیلینیگ ظرف را تا حدود 580 درجه سلسیوس گرم میکند و بسته به ضخامت شیشه آن را بین 20 تا 60 دقیقه خنک میکند. یک لایه از مواد نظیر قلع اکسید بر روی شیشه ها قبل و بعد از ورود به کوره لهر پوشیده میشوند تا این ظروف در برابر خراش مقاوم شوند.

اکسید قلع یک ماده پر کاربرد در صنعت شیشه به حساب میآید. این ماده از قبل از کوره لهر بر روی شیشه به منظور ضد خراش کردن بر روی سطح آن اعمال میشود.

پودر شب تاب چگونه در صنعت شیشه استفاده می¬شود؟

حال که با نحوه ساخت شیشه آشنا شدیم این سوال پیش میآید که پودر شب تاب چگونه در شیشه استفاده میشود و چه کاربردی در این صنعت دارد؟ پودر های شب تاب شیشه ای به عنوان یک پیگمنت غیر سمی، بی ضرر، و دوستدار محیط زیست قابلیت ترکیب با انواع رنگ دهنده ها و اکسید های فلزی و همچنین پودر شیشه را دارد. “لیوان های شب تاب”(Glow In The Dark Tumbler) این روز ها به عنوان یک محصول محبوب و جدید شناخته شده است. این لیوان ها با جذب نور در طی روز آن را در هنگام شب و تاریکی انتشار میدهند و یک جلوه بی نظیر در بوفه های منازل ایجاد می کنند. پودر های شب تاب شیشه ای از ترکیب پیگمنت فسفرسنت با پودر شیشه و حرارت دادن در کوره درست میشوند. بلور های شب تاب را می توان در اندازه و ذرات مختلف از کلوخه گرفته تا گرد پودر با توجه به کاربرد آن تولید کرد. به طور کلی با استفاده از بلور های شب تاب دو اثر را در لیوان های شب تاب میتوان ایجاد کرد:

1) اثر ستاره ای (The Starry Effect)

2) اثر کلی درخشش (The Overall Glow Effect)

نمایی از یک لیوان شب تاب. همانطور که مشاهده میکنید در این لیوان از اثر ستاره استفاده شده و بلور های درشت شب تاب به وضوح در ته لیوان قابل مشاهده است.

در اثر ستارهای از بلور های شب تاب با اندازه درشت استفاده میشود که باعث میشود بلور های شب تاب در لیوان مانند ستاره در جاهای مختلف لیوان دیده شود ولی در اثر کلی درخشش از بلور های شب تاب با اندازه های ریز استفاده میشود که باعث میشود کل لیوان بدرخشد. بلورهای شب تاب به عنوان یک رنگ دهنده با دیگر مواد اصلی شیشه قبل از کوره ترکیب میشوند و در ادامه همان فرآیند عادی برای ساخت یک لیوان یا یک بطری شیشه ای دنبال میشود.

نمایی از یک جار شب تاب. در این لیوان اثر کلی درخشش شب تاب قابل مشاهده است. در این اثر از بلور های شب تاب با اندازه ریز استفاده شده و کل بدنه ظرف خاصیت شب تابی دارد.

یک روش دیگر برای استفاده کردن از پودر های شب تاب در صنعت شیشه این است که می توان آنها را با یک ورنی یا یک سری از رزین های مخصوص ترکیب کرده و بر روی سطح شیشه، طرح مورد نظر را نقاشی کرد.